Инженерные сооружения очистки сточных вод производительностью 1000-10000 м3/сут.

Информация об объявлении

Описание

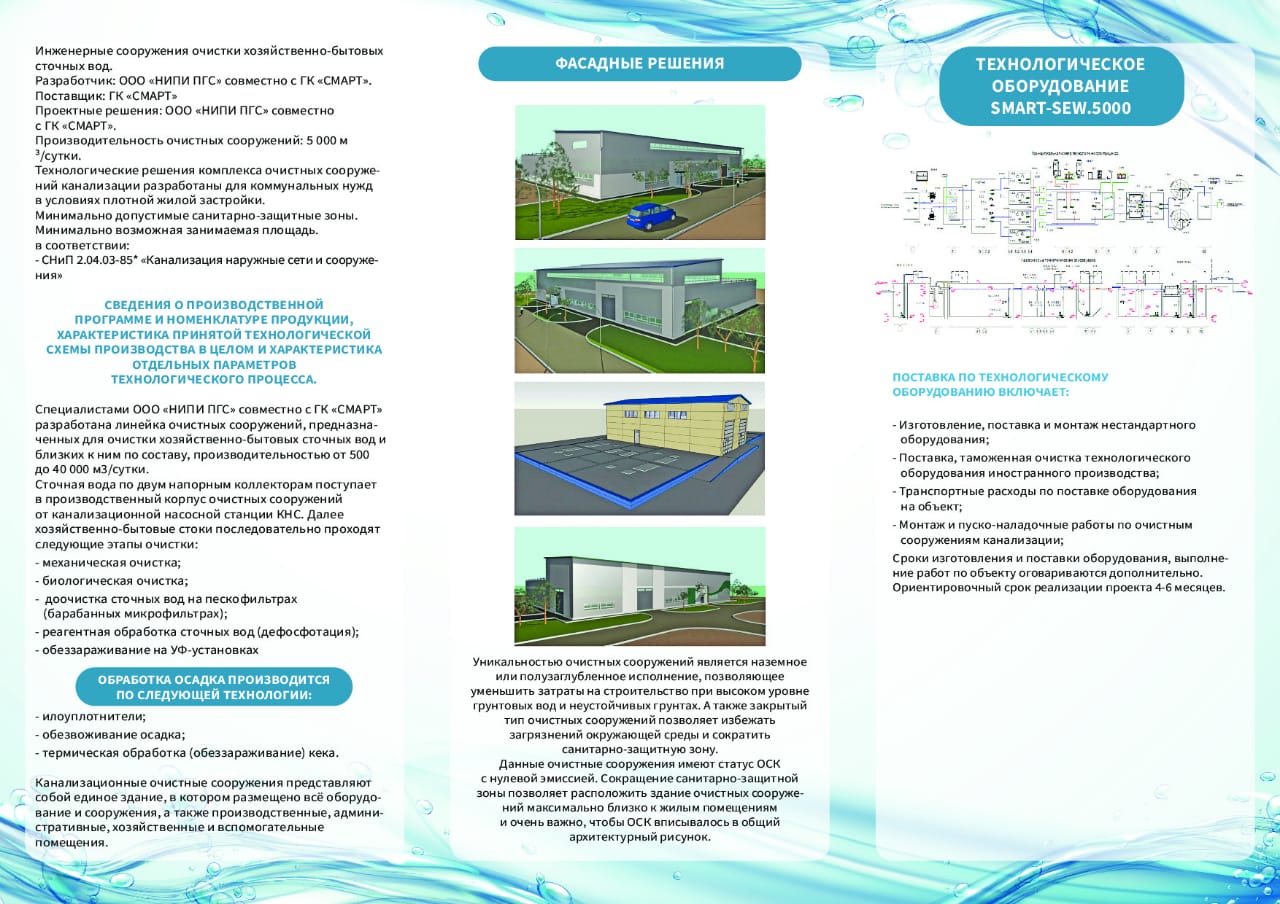

Комплекс очистки сточных вод располагается в здании из легких металлоконструкций, имеет автоматизированную систему управления технологическим процессом, системой обезвоживания и сброса илового осадка, системой отопления, вентиляции, освещения.

rsagitov@mail.ru

Детали объявления

Доп.сведения:

Разделение комплекса очистки сточных вод на независимые технологические линии позволяет обеспечить очистку всего объёма поступающей сточной воды до нормативных требований в случае вывода в ремонт до 25% оборудования — одной или нескольких линий (согласно требований СНиП 2.04.03-85). Кроме того, это позволяет производить опорожнение и профилактический осмотр емкостей без остановки очистных сооружений. Сточные воды проходят стадии: механической очистки (напорные электрокоагуляторы, первичные отстойники с тонкослойными модулями), блок биологической очистки (биореакторы с анаэробной зоной очистки, биореакторы с аэробной зоной очистки), коагуляции и осаждения ила во вторичных отстойниках, доочистки (электромагнитные фильтры, фильтры механической и сорбционной очистки), обработки осадков механическим обезвоживанием. Сточные воды с завода поступают в резервуар-усреднитель, расположенный около здания очистных сооружений. Затем из резервуара-усреднителя стоки подаются погружными насосами по напорному трубопроводу на очистные сооружения в электрокоагуляторы.

Электрокоагулятор предназначен для безреагентной коагуляции загрязнителей при очистке воды. Электрокоагуляция является безреагентным методом очистки воды, обеспечивающим эффективное удаление органики, железа и других сопутствующих загрязнений (происходит снижение БПК, ХПК) за счет анодного окисления и катодного восстановления с образованием нерастворимых в воде соединений, выпадающих в осадок в отстойниках.

Электрообработка совмещает в себе химическую и электрохимическую коагуляцию, деструкцию под действием постоянного тока.

Процесс электролитической очистки воды протекает через стадии:

-электрохимического взаимодействия веществ на поверхности электродов и протекающих при этом окислительно-восстановительных процессов;

-превращения веществ в нерастворимые соединения и формирования в воде дисперсных фаз. Кроме того, происходит сорбция ионов и молекул растворенных примесей, а также эмульгированных в воде примесей на поверхности гидроокисей алюминия, которые обладают значительной сорбционной способностью, особенно в момент образования.

Металл анода под действием постоянного тока ионизируется и переходит в очищаемую воду. Образующиеся в воде гидроксиды алюминия коагулируют дисперсную систему.

Электрокоагулятор представляет собой блок электродов из алюминиевого сплава, помещенный в закрытый корпус и подсоединенный к выпрямителю тока. Электрокоагулятор компактен и прост в эксплуатации.

На трубопроводе входа воды в электрокоагулятор устанавливаются мембранные датчики для определения рН поступающих стоков, соединенные с цифровыми насосами-дозаторами с функцией контроля рН. Нейтрализация стоков происходит в автоматическом режиме до норм ПДК. Нейтрализация производится растворами соляной кислоты или едкого натра, хранящимися в пластиковых емкостях.

Из электрокоагулятора обработанные стоки подаются в первичный отстойник с тонкослойным модулем. Образующаяся в электрокоагуляторе пена гасится пеногасителем, откуда скоагулировавшая пена поступает в приямок для осадка по трубопроводам осадка.

Первичные отстойники выполнены из полимерного материала и находятся в едином блоке емкостей биологической очистки в корпусах, идентичных технологическим резервуарам-биореакторам, служат для осаждения нерастворенных и частично коллоидных загрязнений преимущественно органического происхождения. В процессе отстаивания происходит оседание взвешенных частиц. Отстаивание является самым простым, наименее энергоемким и наиболее экономичным методом выделения из сточных вод механических примесей с плотностью, отличной от плотности воды. Относительная простота отстойных сооружений обусловливает их широкое применение на различных стадиях очистки сточной воды и обработки образующихся осадков. Более мелкие взвешенные частицы и коллоидные загрязнения отделяются при прохождении сточной воды через тонкослойные модули, установленные в отстойниках. Их разделительная способность, особенно при выделении тонкодисперсных примесей, во много раз выше. Целесообразность применения тонкослойных отстойников основывается на том, что уменьшение высоты потока при сохранении той же скорости движения пропорционально уменьшает время отстаивания. Разделение высоты потока на более мелкие отрезки одновременно увеличивает площадь отстаивания и снижает удельную нагрузку на нее по взвеси. Эффект отстаивания составляет 40-60% при продолжительности отстаивания 1,5-2 часа. Осадок за счет гидростатического давления из конической части отстойников по трубопроводу поступает в приямок для осадка.

Первичные отстойники механической очистки сточных вод являются предварительной стадией перед биологической очисткой. При механической очистке сточных вод эффект снижения взвешенных веществ составляет 40 — 60%, что приводит также к снижению величины БПК на 20 — 40%.

Далее стоки из первичных отстойников самотеком поступают в биореактор.

Каждый биореактор, работающий параллельно, состоит из 4-6 (в зависимости от параметров очищаемой воды) конусообразных сообщающихся резервуаров, разделенных вертикальными переливными перегородками и выполненных из полимерного материала. Технологические резервуары оборудованы автоматизированной системой сброса осадка.

Очищенные стоки сначала поступают в анаэробную зону биореактора, в которой происходит деструкция трудноокисляемой органики на бионосителе с иммобилизованными и свободноплавающими микроорганизмами. Затем происходит очистка стоков в аэробной зоне биореактора (аэротенках). Кроме того, в анаэробной зоне биореактора происходят процессы нитрификации и сульфатредукции, в результате чего соединения аммония окисляются до нитратов, а сульфаты до элементарной серы.

В аэротенках-биореакторах медленно движется смесь активного ила и очищаемой сточной жидкости. Смесь сточной жидкости с активным илом аэрируется на всем протяжении аэротенков через систему воздухоподводящих труб и микропузырчатых титановых аэраторов для окисления органики и насыщения воды кислородом, необходимым для жизнеобеспечения микроорганизмов и удаления газообразных продуктов распада. Подача воздуха осуществляется при помощи воздуходувных компрессоров. Компрессоры комплектуются с основными принадлежностями, необходимыми для безаварийной эксплуатации. Работа компрессоров полностью автоматизирована. При непредвиденном отключении рабочего компрессора предусмотрено автоматическое включение резервного агрегата.

С целью интенсификации работы очистных сооружений использована система аэрации с применением пневматических аэраторов из спеченных порошков титана. Основным преимуществом аэраторов из пористого металла по сравнению с фильтросными плитами и трубчатыми аэраторами является меньшее удельное сопротивление (в 3-4 раза) при меньшем размере пор (следовательно, при меньшем размере пузырьков – до 150 мкм), что позволяет уменьшить подачу воздуха на 30-50%, сократив тем самым удельные энергозатраты на аэрацию, не ухудшая качества очистки. Каждая емкость биореактора разделена перегородками на две секции. В каждой секции размещены кассеты с бионосителем БПС-140-60.

Важной отличительной особенностью сооружений (КОСВ) является использование биотехнологий с иммобилизованным на инертном бионосителе (загрузке) активным илом. Бионоситель имеет пространственную спиралевидную конструкцию и изготавливается из полимерных материалов, достоинством которых является малый удельный вес, химическая стойкость, высокая удельная поверхность. Благодаря шероховатой структуре загрузка хорошо удерживает биопленку, которая не выносится из сооружения при залповых поступлениях сточных вод и других неблагоприятных условиях. Это позволяет создавать и поддерживать в биореакторах стабильные высокие концентрации микроорганизмов-деструкторов, повышает устойчивость системы к неравномерному режиму подачи стоков на очистку и неоднородности их качественного состава.

Методы интенсификации работы аэротенка, применение бионосителей для образования на них иммобилизированной формы микроорганизмов, а также применение тонкослойных блоков в отстойниках сертифицированы и защищены патентом.

В результате биологической очистки получается вода прозрачная, не загнивающая, содержащая растворенный кислород и нитраты. Сооружения биологической очистки обеспечивают снижение показателей загрязнений по взвешенным веществам и по БПК.

Для более полного удаления соединений фосфора и осаждения ила во вторичном отстойнике предусмотрена подача раствора коагулянта полиоксихлорида алюминия. Для приготовления раствора коагулянта предусмотрен блок приготовления и дозирования реагентов, состоящий из пластиковых баков для приготовления и хранения раствора коагулянта и насосов-дозаторов для подачи раствора. Вода для приготовления раствора коагулянта доставляется в баки по трубопроводу очищенной воды. Подача раствора коагулянта осуществляется в биореактор перед вторичным отстойником.

Очищенная вода поступает самотеком во вторичные отстойники с тонкослойными модулями. Во вторичном отстойнике происходит осаждение отработанного ила. После вторичного отстойника очищенные сточные воды самотеком поступают в промежуточные емкости, откуда погружным насосом подаются в блок доочистки на фильтры механической, электромагнитной и сорбционной очистки, работающие в автоматическом режиме.

Фильтрующая система механической очистки состоит из:

— колонны из стекловолокна или нержавеющей стали;

— дистрибьютерной (дренажно-распределительной) системы;

— загрузки (кварцевый песок);

— гравийной подложки;

— автоматического блока управления.

В процессе работы фильтров фильтрующий материал загрязняется. Для отмывки фильтрующего материала от загрязнений и восстановления его свойств проводится автоматическая промывка.

Промывная вода по трубопроводу возвращается в резервуар-усреднитель совместно с фильтратом. После завершения промывки фильтр автоматически переводится в рабочий режим.

Пройдя очистку на электромагнитных фильтрах стоки самотеком поступают на фильтры сорбционной очистки. Фильтры сорбционной очистки по конструкции и по принципу работы аналогичны фильтрам механической очистки, только в качестве фильтрующей загрузки в фильтрах сорбционной очистки используют активированный уголь.

Очищенные сточные воды проходят через счетчик-расходомер и направляются на выпуск.

В процессе отстаивания сточных вод в отстойниках образуются большие массы осадков, способных к загниванию, поэтому осадки необходимо подвергать дальнейшей обработке. Для обезвоживания осадка после первичных, вторичных отстойников и биореактора используется ленточный фильтр-пресс.

Осадок из первичных и вторичных отстойников и биореактора по трубопроводу ила за счет гидростатического давления поступает в приямок для осадка. Из приямка осадок погружным насосом подается в блок обезвоживания осадка (ленточный фильтр пресс со сгустителем).

В сгуститель совместно с осадком подается раствор флокулянта «ВПК-402», раствор которого хранится в пластиковой емкости и подается насосом-дозатором. После обеззараживания, обезвоженный и обеззараженный осадок выгружается на прицеп самосвальный герметичный и вывозится на полигон ТБО. Обезвоженный осадок относится к четвертому классу опасности. На случай поломки фильтр-пресса предусмотрена возможность вывоза сырого осадка ассенизационными машинами на дальнейшую переработку.